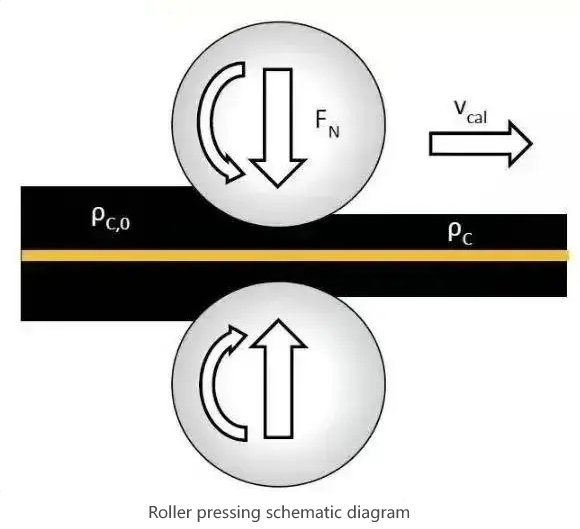

Pressage au rouleau est le processus de compactage du produit enduit à travers deux rouleaux en acier avec un certain espace et une certaine pression jusqu'à une épaisseur spécifiée.

01. Fonctions, principes de l'équipement de pressage à rouleaux et facteurs influençant la qualité du pressage à rouleaux

1.1 Fonctions de l'équipement de pressage à rouleaux

Le pressage au rouleau consiste à compacter les feuilles d'électrodes de batterie au lithium enrobées et partiellement séchées. Ce procédé améliore la densité énergétique de la batterie tout en garantissant que le liant fixe fermement les matériaux d'électrode au collecteur de courant, empêchant ainsi le décollement du matériau et les pertes d'énergie pendant le cyclage. Avant le laminage, les feuilles d'électrodes enrobées doivent être suffisamment sèches pour éviter le décollement du revêtement du collecteur de courant. Lors du pressage au rouleau, le contrôle du degré de compactage est crucial : un compactage excessif affecte l'intercalation/désintercalation des ions lithium à proximité du collecteur de courant, favorise une adhérence trop forte des substances actives (entraînant un décollement facile) et peut même rendre la feuille d'électrode trop plastique, entraînant une défaillance de l'enroulement ou une fracture après le laminage.

Roulement est l'un des processus les plus cruciaux dans la fabrication de feuilles d'électrodes de batteries au lithium, et la précision du laminage a un impact significatif sur les performances des batteries au lithium.

Les objectifs du roulage sont les suivants :

Le processus de pressage au rouleau peut maintenir la surface de la feuille d'électrode smLa surface de la feuille d'électrode est lisse et plane, ce qui évite les risques de court-circuit causés par les bavures à la surface de la feuille d'électrode perçant le séparateur et améliore la densité énergétique de la batterie. Le procédé de pressage au rouleau permet de compacter le matériau de l'électrode recouvrant le collecteur de courant de la feuille d'électrode, réduisant ainsi le volume de la feuille d'électrode, augmentant la densité énergétique de la batterie et améliorant la durée de vie et les performances de sécurité des batteries au lithium.

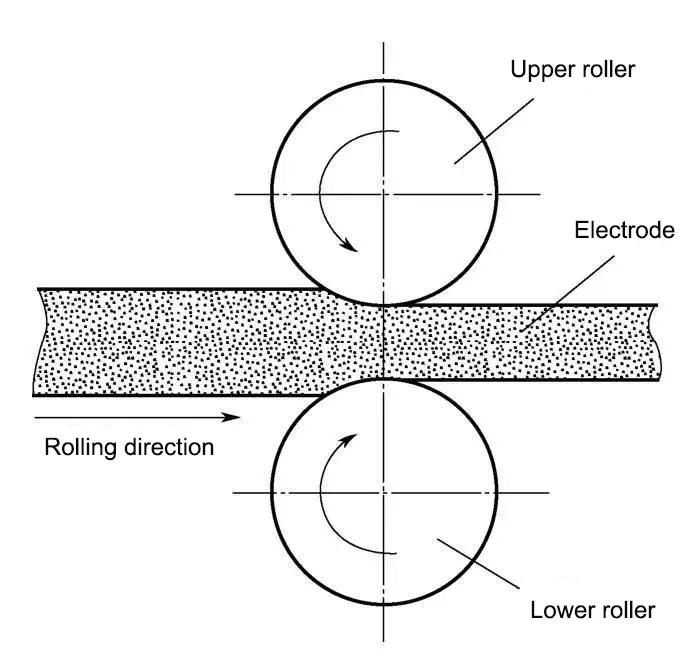

1.2 Le principe du laminage des tôles d'électrodes de batterie

Le laminage a pour but de densifier et d'uniformiser l'épaisseur de la liaison entre la substance active et la feuille. Le laminage doit être réalisé après la finition du revêtement et le séchage de la feuille d'électrode ; dans le cas contraire, des phénomènes tels que le délaminage de la poudre et le décollement du film sont susceptibles de se produire. La feuille d'électrode de batterie est unfeuille de cuivre (oupapier d'aluminium) recouverte de particules de suspension électrostatique sur les deux faces. La bande d'électrode de batterie subit deux processus de revêtement et de séchage avant d'être laminée. Avant le laminage, la suspension électrostatique recouvrant la feuille de cuivre (ou d'aluminium) est un matériau granulaire semi-fluide et semi-solide, composé de particules ou d'agrégats individuels, non ou faiblement connectés, et présente une certaine dispersibilité et fluidité.

1.3 Facteurs influençant la qualité du pressage au rouleau

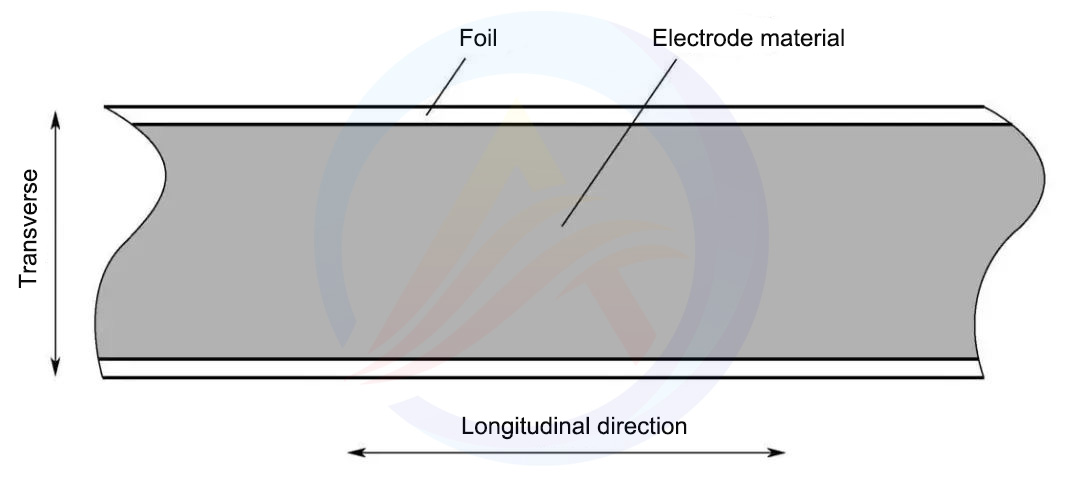

Les problèmes de qualité des feuilles d'électrodes de batterie dus aux équipements de laminage se manifestent principalement par une épaisseur post-laminage irrégulière, entraînant une densité de compactage inégale, facteur crucial pour la constance des performances de la batterie. L'uniformité de l'épaisseur comprend la cohérence transversale et longitudinale, avec des causes diverses (Fig. 4). Les principaux facteurs de non-uniformité de l'épaisseur transversale comprennent la déformation en flexion du laminoir, la rigidité du cadre, la déformation élastique des principaux composants porteurs, la pression du laminoir et la largeur de la feuille d'électrode.