Top 10 des équipements clés pour les batteries au lithium : équipement roulant

Tles fonctions de l'équipement roulant

RouleauLe compactage désigne le processus de compactage des électrodes de batterie au lithium, préalablement enrobées et séchées. Après le laminage, la densité énergétique de la batterie au lithium est augmentée et l'adhésif permet une adhérence solide du matériau de l'électrode au collecteur, évitant ainsi toute perte d'énergie due à la chute du matériau lors du cyclage. Avant le laminage, les électrodes de batterie au lithium enrobées doivent être suffisamment séchées, faute de quoi le revêtement se détachera du collecteur de courant. Lors du laminage, il est également nécessaire de contrôler le degré de compactage des plaques d'électrodes.Un compactage excessif des plaques d'électrode affecte le matériau de l'électrode à proximité du collecteur de courant, l'empêchant ainsi d'éliminer correctement les ions lithium. De plus, les substances actives adhèrent fortement les unes aux autres, ce qui les fait facilement se détacher du collecteur de courant. Dans les cas les plus graves, cela peut également entraîner une plasticité excessive de l'électrode, rendant l'électrode laminée inutilisable et se rompant.

Le laminage est l’un des processus les plus critiques dans la fabrication des électrodes de batteries au lithium, et la précision de son laminage affecte grandement les performances des batteries au lithium.

Le but du pressage au rouleau est le suivant

Le processus de pressage au rouleau peut maintenir la surface de l'électrode lisse et plate, évitant ainsi le risque de court-circuit de la batterie causé par des bavures sur la surface de l'électrode perçant le séparateur et améliorant la densité énergétique de la batterie.

Le processus de pressage au rouleau peut compacter le matériau de l'électrode revêtu sur le collecteur d'électrode, réduisant ainsi le volume de l'électrode, améliorant la densité énergétique de la batterie et améliorant la durée de vie du cycle et les performances de sécurité des batteries au lithium.

Le principe du roulement des pôles de la batterie

Le but du pressage au rouleau est de faire en sorte que la substance active se lie à la feuille de manière plus dense et plus uniforme.

Le processus de pressage au rouleau doit être effectué une fois le revêtement terminé et le polariseur séché, sinon une perte de poudre et un détachement de la couche de film peuvent se produire pendant le processus de pressage au rouleau.

L'électrode de la batterie est une feuille de cuivre (ou d'aluminium) recouverte de particules de pâte électrique sur les deux faces.La bande d'électrode de batterie subit deux processus de revêtement et de séchage avant d'être laminée.

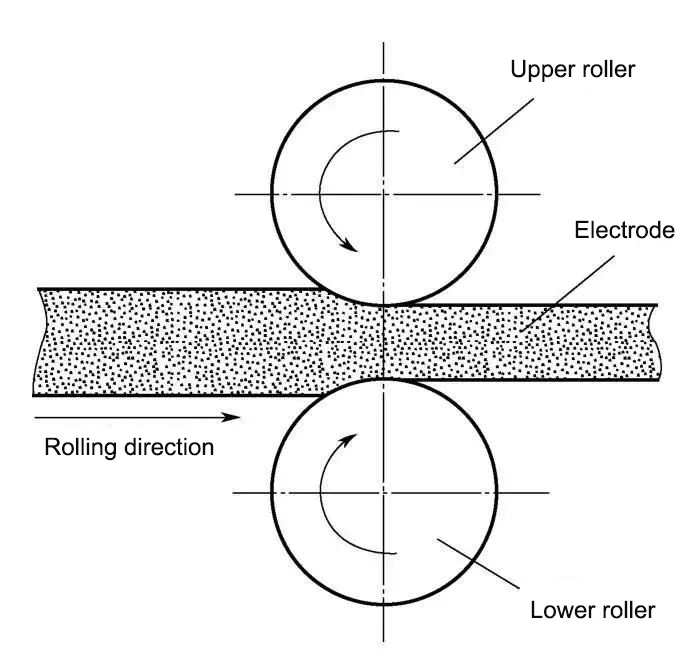

Avant le roulage, la pâte électriquerevêtement surfeuille de cuivre (oupapier d'aluminium) est un milieu granulaire semi-fluide et semi-solide composé de particules ou d'amas individuels non connectés ou faiblement connectés, avec un certain degré de dispersion et de fluidité.Il existe des espaces entre les particules de la boue électrique, ce qui garantit que pendant le processus de laminage, les particules de boue électrique peuvent subir un petit mouvement de déplacement pour combler les espaces et se positionner les unes avec les autres sous compactage.Le processus de laminage des électrodes de batterie peut être décrit comme un processus de laminage continu de particules de boue électrique semi-solides dans un état non scellé.Les particules de boue électrique adhèrent à la feuille de cuivre (ou à la feuille d'aluminium), sont continuellement mordues dans l'espace du rouleau par frottement et sont roulées et compactées en électrodes de batterie avec une certaine densité.

Il existe une différence significative entre le laminage des électrodes de batterie et celui de l'acier. Lors du laminage de l'acier, la pièce laminée subit d'abord une déformation élastique sous l'effet de forces externes. Lorsque la force externe atteint une certaine limite, la pièce laminée commence à subir une déformation plastique.L'augmentation de la force externe entraîne une augmentation de la déformation plastique. Le laminage longitudinal de l'acier vise à obtenir un allongement. Lors du laminage, les molécules s'allongent longitudinalement et se dilatent latéralement, ce qui entraîne une diminution de l'épaisseur de la pièce laminée, sans modification de sa densité.

Facteurs affectant la qualité du laminage

Les problèmes de qualité causés par les équipements de laminage d'électrodes de batterie se traduisent principalement par une épaisseur irrégulière de l'électrode après laminage. Cette épaisseur irrégulière entraîne une densité de compactage variable, ce qui affecte considérablement la régularité des performances de la batterie.

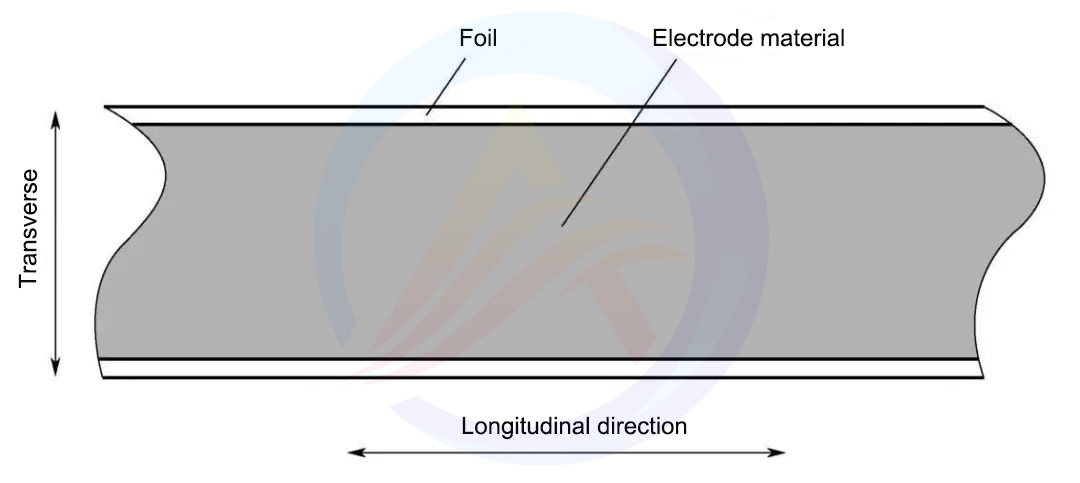

L'uniformité de l'épaisseur de l'électrode comprend à la fois l'uniformité transversale et longitudinale, comme illustré sur la figure. Les causes de l'inégalité d'épaisseur transversale et longitudinale sont différentes. Les principaux facteurs influant sur l'inégalité d'épaisseur latérale de la plaque polaire sont la déformation en flexion du laminoir, la rigidité du siège de la machine, la déformation élastique des principales pièces porteuses, la pression des cylindres et la largeur de la plaque polaire. Pendant le fonctionnement du laminoir, sous l'effet de la pression des cylindres, les pièces porteuses telles que le laminoir et le siège de la machine se déforment, ce qui entraîne une déformation par fléchissement du laminoir, donnant à la plaque polaire un aspect épais au milieu et fin des deux côtés dans le sens latéral. Les principaux facteurs influençant l'épaisseur longitudinale inégale des polariseurs sont la précision d'usinage et la précision d'installation des rouleaux, des roulements, des sièges de roulement, etc. Les erreurs d'usinage des pièces clés provoqueront des fluctuations périodiques de la pression des rouleaux agissant sur les polariseurs lorsque les rouleaux tournent, ce qui entraînera une épaisseur de compactage inégale dans le sens longitudinal des polariseurs.

Les facteurs qui influencent la qualité du laminage des films polaires comprennent les dispositifs de contrôle de la tension, les dispositifs de correction, les dispositifs de tranchage et les dispositifs de dépoussiérage. Lors du laminage, les polariseurs doivent être tendus. Une tension trop faible peut entraîner des plis.