1. Qu'est-ce qu'une presse à poudre dans le domaine des batteries ?

Lemachine de presse à poudreCette machine est un équipement indispensable au processus de fabrication des batteries pour énergies nouvelles. Sa fonction principale est de presser la poudre sèche de l'électrode positive (comme l'oxyde de lithium-cobalt, le phosphate de fer lithié, etc.) ou de l'électrode négative (comme le graphite naturel, le graphite artificiel, les matériaux composites silicium-carbone, etc.) pour former des pastilles d'électrode régulières, de densité uniforme et de structure dense (prototype de la feuille d'électrode). De par son principe de fonctionnement, il s'agit essentiellement d'un dispositif mécanique de précision qui assure le déplacement, la déformation et l'agglomération des particules de poudre par une action de pression progressive : pré-pressage, pressage principal, puis maintien de la pression. Ceci permet une reconstruction précise de la microstructure. Sa précision de fonctionnement détermine directement les performances fondamentales de l'électrode.

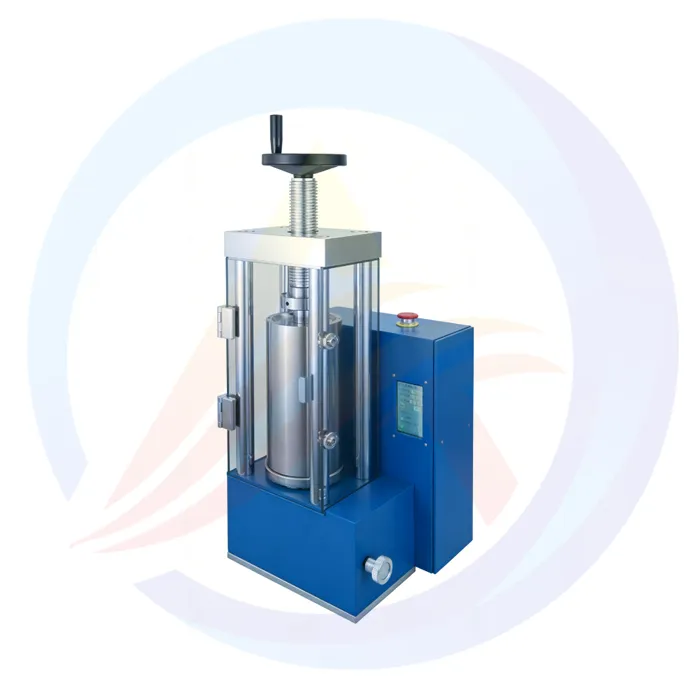

Ces appareils se classent en deux grandes catégories selon leur application : les presses de recherche en laboratoire et les presses de production industrielle. Les presses de recherche en laboratoire sont généralement de petites structures de type table, compactes et faciles à utiliser. Leur principal atout réside dans leur contrôle de haute précision. Elles servent principalement aux tests de compression de nouveaux matériaux d'électrode, à l'optimisation des formulations et à la préparation d'échantillons en petites séries. Elles constituent un outil essentiel pour les instituts de recherche et les services R&D des entreprises dans l'exploration de nouveaux matériaux et procédés. Les presses de production industrielle, quant à elles, sont des équipements automatisés de grande taille, intégrant l'alimentation, le pressage, le prélèvement et le contrôle. Dotées d'une capacité de production et d'une stabilité élevées, elles répondent aux besoins de production des alimentations par batterie, des batteries de stockage d'énergie, etc. Elles sont des composants essentiels des lignes de production des usines de batteries. Par ailleurs, selon le mode d'application de la pression, on distingue les presses mécaniques et les presses hydrauliques. Ces dernières sont plus largement utilisées dans les applications de haute précision grâce à leur pression de sortie plus stable et à leur plage de réglage plus étendue.

2. Fonction et effet principaux

Optimiser directement les indicateurs de performance clés de la batterie :La densité compacte est un paramètre de performance clé de l'électrode et la fonction principale demachine de compactage de poudreL'objectif est de contrôler précisément cet indicateur. En appliquant une pression adéquate, on peut réduire la porosité interne de l'électrode, augmenter la densité de compactage et la surface de contact du matériau actif, et ainsi améliorer les performances de la batterie de multiples façons : d'une part, on augmente significativement sa densité énergétique. Par exemple, pour les matériaux d'électrode positive ternaires, une augmentation de 0,2 g/cm³ de la densité de compactage se traduit par une augmentation de 8 à 10 Wh/kg de la densité énergétique de l'élément de batterie, contribuant directement à l'amélioration de son autonomie ; d'autre part, on réduit la résistance interne de l'électrode, on optimise la conductivité des électrons et des ions, ce qui accélère la charge et la décharge de la batterie, réduit les pertes d'énergie et améliore la stabilité des cycles de charge et de décharge.

Garantir l'intégrité structurelle et la sécurité de l'électrode :Les poudres non pressées sont friables et fragiles, ne répondant pas aux exigences de résistance mécanique pour l'assemblage et l'utilisation des batteries. La presse à poudre utilise un procédé de formage en trois étapes. Premièrement, un pré-pressage élimine l'air et les interstices de la poudre, évitant ainsi les défauts tels que la porosité et le délaminage après moulage. Deuxièmement, une pression principale est appliquée pour assurer une forte adhérence des particules. Enfin, une pression de maintien répartit uniformément la pression sur toute la pièce moulée, garantissant une structure d'électrode dense et d'épaisseur uniforme, ainsi qu'une résistance mécanique suffisante. Cette résistance permet de supporter efficacement les contraintes lors de l'assemblage, des cycles de charge et de décharge, réduisant ainsi les risques de fissuration des électrodes et de détachement de poudre. Il en résulte une durée de vie accrue de la batterie et une diminution des risques de court-circuit.

Adapté aussi bien aux scénarios de R&D qu'à ceux de production de masse, il soutient le développement complet du secteur :Dans le cadre de la R&D, la petite presse à comprimés permet de préparer rapidement des échantillons avec différents paramètres de traitement, aidant ainsi les équipes de R&D à tester efficacement les caractéristiques de compression, les propriétés de moulage et les propriétés électrochimiques de nouveaux matériaux. Ce procédé raccourcit considérablement le cycle de R&D des nouveaux matériaux et procédés. Les performances des échantillons ainsi préparés sont améliorées de plus de 10 % par rapport à la méthode de moulage manuelle traditionnelle, ce qui constitue un atout majeur pour les avancées technologiques. Dans le cadre de la production de masse, la presse à comprimés entièrement automatisée, grâce à son système de mélange en amont et de découpe des électrodes en aval, assure une production continue et standardisée d'électrodes. Elle garantit non seulement la constance de la qualité des produits lors de la production à grande échelle, mais améliore également considérablement l'efficacité de la production et réduit les coûts unitaires de production, constituant ainsi un élément essentiel au développement à grande échelle de l'industrie des batteries.

3. Critères de sélection (classés par ordre de priorité en fonction des exigences fondamentales)

Adéquation précise des scénarios d'utilisation et des exigences en matière de capacité de production :Il s'agit du principal critère de choix d'une presse à comprimés. Si elle est utilisée pour la recherche en laboratoire ou une production pilote à petite échelle, une presse de petite taille et de haute précision sera suffisante.n presse à comprimés Il convient de le sélectionner en priorité. Les paramètres essentiels à prendre en compte sont la précision de la mesure de la force (nécessitant au moins 0,5 degré), la résolution du déplacement (de l'ordre du micromètre, 0,04 μm et moins étant préférable) et l'ajustement de la pression.La plage de force requise (adaptée à la plage courante de 5 à 50 kN utilisée en laboratoire) doit prendre en charge plusieurs modes de chargement (pression constante, déplacement constant et pression graduée), ainsi que l'enregistrement automatique et la traçabilité des données de test, facilitant ainsi la comparaison et l'analyse de l'impact des différents paramètres de processus. Pour une production industrielle de masse, une presse à comprimés automatisée de grande taille est à privilégier. Les indicateurs clés incluent la capacité de production (adaptée au rythme global de la ligne de production), la stabilité de fonctionnement continu (plus la durée de fonctionnement sans incident est longue, mieux c'est), l'efficacité du changement de moule (idéalement 30 minutes pour réduire les temps d'arrêt de la ligne de production), et une interface de liaison avec les autres équipements de production afin de permettre l'intégration dans une ligne de production automatisée.

Compatibilité des paramètres techniques de base et des caractéristiques des matériaux :Les propriétés du matériau d'électrode (dureté, granulométrie, fluidité, adhésivité, etc.) déterminent directement les paramètres requis pour la presse à comprimés. Il est essentiel de s'assurer que les paramètres principaux de l'équipement correspondent aux caractéristiques du matériau. Premièrement, la plage de pression : les pressions requises pour le pressage des électrodes de batterie se situent généralement entre 5 et 300 kN. Les matériaux plus durs (comme certains matériaux ternaires d'électrodes positives) nécessitent un équipement supportant une pression maximale plus élevée. Deuxièmement, le temps de maintien de la pression : il doit être réglable entre 0,1 et 0,5 seconde, en fonction de la fluidité du matériau, afin d'éviter une pression insuffisante entraînant une structure déficiente ou un temps de maintien excessif affectant la productivité. Enfin, la précision dimensionnelle de la pièce pressée (tolérance d'épaisseur, planéité) et la compatibilité du moule (supportant des électrodes de différentes tailles et formes) doivent également être vérifiées conformément aux exigences de production ou de test afin de garantir l'obtention de la densité de compression cible et le respect des spécifications du produit.

Protection et capacités de contrôle intelligent :Le fonctionnement d'une presse à comprimés implique des actions mécaniques à haute pression. La sécurité est donc un facteur primordial. Il est conseillé de choisir un équipement doté d'un double système de sécurité : un châssis de protection rigide en acier (empêchant la projection de pièces en cas de défaillance) et une fenêtre d'observation en verre organique transparent (permettant la surveillance en temps réel du fonctionnement et assurant également la protection). L'équipement doit impérativement comporter des fonctions de sécurité telles qu'une soupape de décharge automatique en cas de surpression et un arrêt d'urgence. En cas de dépassement du seuil de pression défini ou d'apparition d'anomalies, l'alimentation électrique est coupée instantanément afin de limiter les risques.

Répondre aux exigences du développement industriel et de la compatibilité à long terme :La technologie des batteries pour énergies nouvelles évolue rapidement. Le choix d'une presse à comprimés doit prendre en compte les besoins actuels et les possibilités d'évolution futures. D'une part, il est nécessaire de considérer les scénarios d'application au niveau final (comme la demande de haute densité énergétique pour les alimentations par batterie et l'exigence d'une longue durée de vie pour les batteries de stockage d'énergie), de sélectionner un équipement compatible avec différentes formulations de poudres (électrodes négatives silicium-carbone, électrodes positives ternaires à haute teneur en nickel et autres nouveaux matériaux) et capable d'ajuster les paramètres de processus avec souplesse afin d'éviter toute incompatibilité liée aux évolutions des matériaux ou des procédés. D'autre part, il est essentiel de se référer aux normes techniques et aux tendances de développement du secteur et de choisir un équipement offrant un potentiel d'évolution en termes de précision, de stabilité et d'automatisation.