Avec le développement rapide des nouvelles technologies de stockage d'énergie,fabrication de batteries lithium-ionLa qualité détermine directement sa densité énergétique, sa durée de vie et sa sécurité. Parmi les procédés de connexion des composants de la batterie,soudage par ultrasons est devenue une solution essentielle pour le collage des languettes et des électrodes, grâce à l'absence de dommages thermiques, à la haute résistance du collage et à un contrôle stable du processus.

1. Introduction

Dans les véhicules à énergies nouvelles et les systèmes de stockage d'énergie, la demande croissante de batteries lithium-ion haute performance a engendré des exigences accrues en matière de fiabilité et de constance des connexions internes. Les méthodes de soudage traditionnelles, telles que le soudage par résistance et le soudage laser, présentent des inconvénients comme un apport de chaleur excessif, susceptible d'endommager les membranes, de faire fondre les languettes ou d'accroître la résistance interne des joints, limitant ainsi les performances de la batterie.

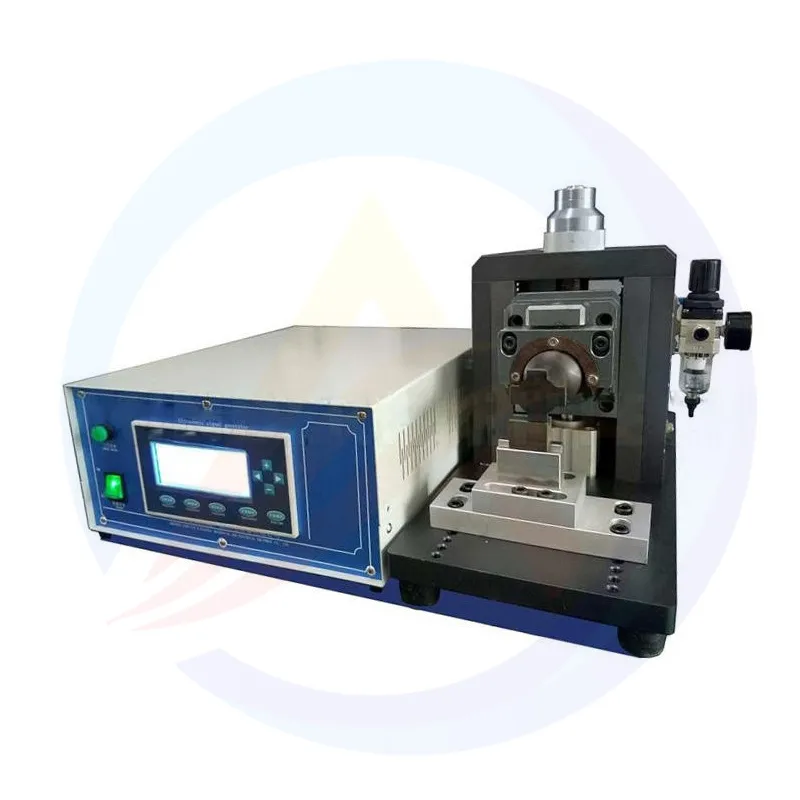

Le soudage par ultrasons permet un assemblage à l'état solide grâce à des vibrations mécaniques à haute fréquence, évitant ainsi les sources de chaleur externes et les dommages thermiques aux composants sensibles. Les équipements de soudage par ultrasons de pointe intègrent un contrôle précis et des structures performantes, s'adaptant à différents matériaux et structures de batteries. Cet article explore leurs caractéristiques techniques et leurs applications afin d'optimiser la fabrication des batteries.

2. Caractéristiques techniques essentielles des équipements de soudage par ultrasons

2.1 Système de contrôle de précision

Cet équipement intègre un circuit de commande à microprocesseur pour la surveillance et le réglage du soudage en temps réel. Sa fonction de suivi automatique de fréquence compense dynamiquement les écarts dus aux variations de température ou à l'usure des composants, maintenant ainsi la fréquence de vibration dans la plage optimale, garantissant une transmission d'énergie stable et évitant le gaspillage ou la surchauffe.

Le réglage des paramètres permet une paramétrisation flexible du temps de préchargement, du temps de soudage, de la puissance de sortie et du temps de maintien de la pression. L'interface homme-machine conviviale, dotée d'un codage anti-interférences, prévient les erreurs de paramétrage dues aux interférences électromagnétiques, garantissant ainsi la stabilité du processus en milieu industriel.

2.2 Structure mécanique à haute stabilité

Les composants de guidage de haute précision assurent un mouvement linéaire stable lors de l'application de la pression de la tête de soudage et de la transmission des vibrations, réduisant ainsi l'écart de position dû aux vibrations mécaniques, assurant une force de soudage uniforme et évitant la déformation de la languette due à la concentration des contraintes.

La tête de soudage, fabriquée en alliage à haute dureté et usinée par rectification de haute précision, possède un motif de surface qui améliore la friction pour un transfert d'énergie suffisant et offre une excellente résistance à l'usure, maintenant une qualité de soudage constante dans une production de masse à long terme.

2.3 Configuration des composants hautes performances

Les composants essentiels garantissent la fiabilité globale. Le système de conversion d'énergie utilise des puces céramiques de haute qualité à haut rendement de conversion électroacoustique, réduisant ainsi les pertes d'énergie lors de la conversion de l'énergie électrique en énergie vibratoire mécanique. Les supports structurels, tels que les barres d'aluminium, sont fabriqués à partir de matériaux à haute résistance, évitant toute déformation sous l'effet de vibrations haute fréquence prolongées.

Le système de contrôle est équipé de microprocesseurs monopuces haute performance, traitant en temps réel les signaux de capteurs multicanaux (pression, fréquence, temps) pour un contrôle de soudage en boucle fermée, garantissant que chaque cycle respecte les paramètres définis et améliorant la régularité des joints.

3. Adaptation des paramètres aux matériaux des batteries lithium-ion

3.1 Adaptation des paramètres de soudage pour différentes languettes

L'équipement s'adapte parfaitement à différents types de languettes. Pour les languettes cathodiques (5 à 10 couches de feuille d'aluminium de 20 µm + languettes en aluminium pur de 0,1 mm), le réglage du temps de soudage (0,05 à 2 s) et de la puissance de sortie permet d'obtenir un collage fiable. Les configurations typiques incluent le soudage en trois points 3 × 4 mm (longueur 25 mm) ou le soudage linéaire 3 × 25 mm, avec une résistance au pelage élevée et sans fissures.

Pour les languettes d'anode (5 à 10 couches de feuille de cuivre de 10 μm + languettes de nickel pur de 0,1 mm), en se basant sur la conductivité thermique et la dureté élevées du cuivre, le réglage de la puissance et de la pression évite le soudage virtuel ou excessif, assurant une faible résistance interne et une conductivité stable.

3.2 Soudage des matériaux composites et des plaques de recouvrement

Il répond aux exigences des matériaux composites et des plaques de recouvrement. Lors du soudage de bandes composites Al-Ni avec des plaques de recouvrement/fonds de coque en aluminium, il réalise deux groupes de joints de soudure de 3 × 3 mm (longueur de 10 mm) ou 3 × 4 mm (longueur de 14 mm) et positionne les points de soudure de manière flexible (6 ou 9 par groupe) afin de garantir l'étanchéité et la stabilité.

Pour les bandes d'aluminium de 0,1 mm et les plaques de recouvrement en aluminium de 1 à 3 mm, un temps de soudage court et une puissance modérée permettent un soudage monopoint 3×3 mm/3×4 mm ou un soudage bipoint 3×3 mm (longueur de 8 mm), sans fusion ni déformation de la plaque de recouvrement et avec une bonne étanchéité.

4. Avantages pratiques en matière de performance et de qualité du soudage

4.1 Excellente qualité de soudure

En pratique, l'équipement garantit une excellente qualité de soudage, avec des joints solides, sans défauts de soudure ni projections de poussière, évitant ainsi les courts-circuits internes. La température de la zone de soudage est inférieure au point de fusion du diaphragme/matériau isolant, prévenant ainsi toute brûlure ou déformation. Des paramètres optimisés empêchent la fissuration des languettes/électrodes, assurant l'intégrité de la structure interne.

4.2 Adaptabilité à la production de masse

En production de masse à long terme, des têtes de soudage à haute résistance à l'usure et des composants fiables garantissent une qualité constante. Les fonctions anti-interférences et de mémorisation des paramètres du système de contrôle permettent un changement de modèle rapide, réduisant ainsi le temps de réglage. Le système de conversion d'énergie à haut rendement réduit la consommation électrique et la modularité des composants simplifie la maintenance. Un système après-vente complet (garantie, assistance à vie) assure la continuité de la production.

5. Conclusion

Le soudage par ultrasons est essentiel pour améliorer la qualité et l'efficacité des batteries. Cet équipement, grâce à son contrôle précis, sa structure stable et ses composants haute performance, s'adapte à différents matériaux et structures, résolvant ainsi les problèmes liés au soudage traditionnel : assemblages solides, sans dommage thermique ni résidus de poudre.

À l'avenir, avec l'avènement des batteries à haute densité énergétique (par exemple, les batteries à l'état solide), les exigences en matière de précision, de compatibilité des matériaux et de contrôle intelligent s'intensifieront. L'optimisation portera sur l'amélioration de la stabilité de fréquence, l'élargissement de la gamme de matériaux et l'intégration d'une surveillance intelligente afin de soutenir le développement durable de l'industrie des batteries lithium-ion.