1. Introduction

En tant que dispositif de stockage d'énergie de base pour les véhicules à énergie nouvelle, les centrales électriques de stockage d'énergie et les équipements électroniques portables, les batteries lithium-ion ont leur densité énergétique, leur durée de vie et leur sécurité qui déterminent directement le plafond de développement des industries en aval.Mousse de nickel Grâce à ses avantages synergétiques structure-performance, il a démontré une performance exceptionnelle pour résoudre des problèmes tels que le faible rendement des collecteurs de courant des batteries lithium-ion traditionnelles et l'utilisation insuffisante des matériaux actifs. Il est devenu un matériau auxiliaire essentiel pour la recherche et le développement de batteries lithium-ion hautes performances. Cet article analyse ses caractéristiques principales, son mécanisme d'action et les progrès de ses applications.

2. Analyse de base du nickel mousseux

2.1 Structure et propriétés

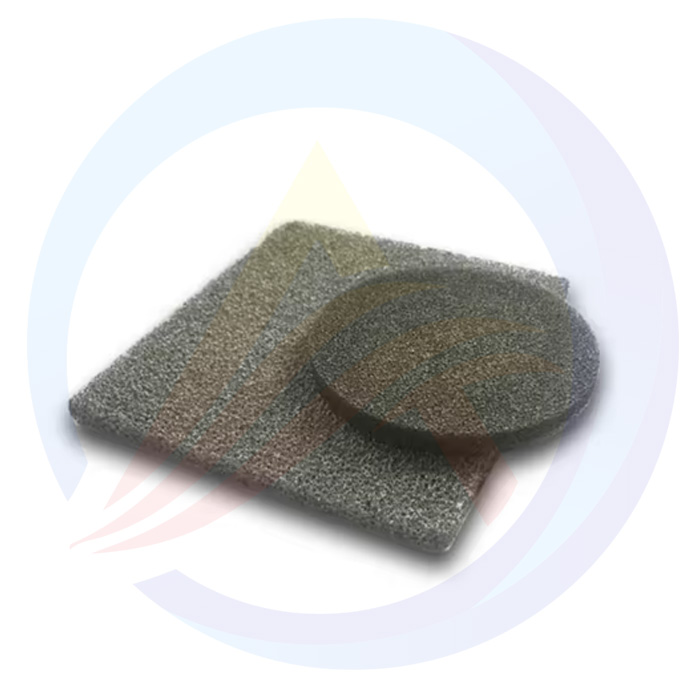

Le nickel cellulaire présente une structure en réseau interconnecté tridimensionnel, avec une porosité typique de 80 à 95 %, une surface spécifique allant jusqu'à 1 à 5 m²/g, une résistivité de seulement 5 à 10 μΩ·cm à température ambiante et une résistance à la traction d'environ 15 à 30 MPa. Sa porosité élevée permet une charge élevée de matériaux actifs (tels que les cathodes en soufre et les anodes en silicium) dans les batteries lithium-ion (20 à 40 % supérieure à celle des collecteurs de courant traditionnels en feuille d'aluminium). Son excellente conductivité électrique et sa résistance mécanique permettent de réduire les pertes par transmission d'électrons, tout en supportant la dilatation volumique des électrodes lors des cycles de charge-décharge, assurant ainsi un fonctionnement stable et durable des batteries.

2.2 Processus de préparation

Les principales méthodes de préparation sont divisées en électrodéposition et réduction chimique :

Méthode d'électrodéposition : En utilisant de la mousse de polyuréthane comme substrat, une couche de nickel est déposée sur la surface du squelette par galvanoplastie, suivie d'un dégraissage à haute température et d'un frittage réducteur pour former la mousse de nickel. La pureté du produit peut atteindre plus de 99,5 %, avec une erreur d'uniformité d'ouverture inférieure à 5 %. Cependant, l'investissement dans les équipements de galvanoplastie est élevé et le coût de production par tonne est d'environ 30 000 à 50 000 RMB.

Méthode de réduction chimique : une solution de sel de nickel est mélangée à un agent réducteur (tel que l’hypophosphite de sodium), ce qui entraîne une réaction de réduction à la surface du gabarit poreux pour former une couche de nickel. Son coût ne représente que 60 à 70 % de celui de l’électrodéposition, ce qui la rend adaptée à une production en série de 10 000 tonnes. Cependant, la pureté du produit est facilement affectée par les impuretés, et une perte microstructurale peut survenir lors d’une utilisation prolongée.

La sélection des deux procédés doit être déterminée de manière exhaustive en fonction du scénario d'application des batteries lithium-ion (par exemple, les batteries d'alimentation ont des exigences élevées en matière de pureté, tandis que les batteries de stockage d'énergie se concentrent davantage sur le coût).

3. Mécanisme d'action des batteries lithium-ion

3.1 Rôle de collecteur de courant d'électrode

Utilisée comme collecteur de courant cathodique ou anodique, la structure en réseau tridimensionnel de la mousse de nickel permet de former un réseau conducteur tridimensionnel. La longueur du trajet de transmission des électrons est raccourcie de 40 à 60 % par rapport aux feuilles métalliques traditionnelles (comme l'aluminium et le cuivre), ce qui réduit la résistance interne de la batterie de 15 à 25 %. Parallèlement, sa structure poreuse permet d'accueillir davantage d'électrolyte, améliorant ainsi l'efficacité de la transmission ionique. Lors du test de charge-décharge à 1 C, le taux de rétention de capacité de la batterie est augmenté de 8 à 12 % par rapport aux collecteurs de courant traditionnels, et les performances de la batterie sont considérablement optimisées.

3.2 Performances de l'activité catalytique

Dans les batteries lithium-air, les atomes de nickel à la surface de la mousse de nickel peuvent agir comme sites actifs catalytiques pour la réaction de réduction de l'oxygène (ORR) et la réaction d'évolution de l'oxygène (OER), réduisant l'énergie d'activation de la réaction d'environ 0,2 à 0,3 eV et réduisant l'écart de tension de charge-décharge de la batterie de 10 à 15 % ; dans les batteries lithium-soufre, la mousse de nickel peut inhiber l'effet navette du polysulfure de lithium et réduire la perte de matières actives par adsorption chimique, réduisant ainsi le taux de décroissance de la capacité de la batterie après 500 cycles à moins de 20 % (les batteries traditionnelles dépassent généralement 30 %).

3.3 Impact global sur les performances de la batterie

Du point de vue des données de test réelles, les batteries lithium-ion utilisant des collecteurs de courant en mousse de nickel :

La densité énergétique est augmentée de 10 à 30 % (par exemple, les batteries ternaires au lithium passent de 280 Wh/kg à 350 Wh/kg) ;

La durée de vie du cycle est prolongée de 50 à 100 % (par exemple, le taux de rétention de capacité des batteries au lithium fer phosphate après 2 000 cycles dépasse 85 %, tandis que celui des batteries traditionnelles est d'environ 60 %) ;

Les performances à basse température sont optimisées et l'efficacité de charge-décharge à -20℃ est augmentée de 15 à 20 % par rapport aux batteries traditionnelles, ce qui peut répondre aux besoins d'utilisation des véhicules à énergie nouvelle dans les régions froides du nord.

4. Progrès de la recherche et cas d'application

4.1 Tendances de recherche de pointe

Les recherches actuelles se concentrent sur la modification de la mousse de nickel pour surmonter les goulots d’étranglement des performances :

Modification composite : Combinaison de graphène et de nanotubes de carbone avec de la mousse de nickel pour construire un réseau conducteur synergique "nickel-carbone", qui augmente la conductivité électrique du matériau de 30 à 50 % tout en améliorant la résistance à la corrosion ;

Modification de surface : Formation d'une couche protectrice sur la surface de la mousse de nickel par galvanoplastie de cobalt, d'alliage nickel-phosphore, etc. Le taux de corrosion dans les électrolytes acides (tels que les électrolytes de batterie au lithium-soufre) est réduit à moins de 0,01 mm/an (le nickel mousse non modifié est d'environ 0,05 mm/an) ;

Optimisation structurelle : Développement d'une mousse de nickel à pores gradués (petits pores en surface, grands pores en couche interne), qui assure non seulement le chargement des matériaux actifs, mais réduit également l'impédance de l'électrolyte. Les technologies concernées ont été validées en laboratoire par des entreprises telles que CATL et BYD.

4.2 Statut d'application pratique

Le nickel mousse a été appliqué à grande échelle dans deux types de batteries lithium-ion :

Batteries lithium-soufre : Une entreprise nationale utilise de la mousse de nickel recouverte de carbone comme collecteur de courant cathodique. Les batteries lithium-soufre produites présentent une densité énergétique de 450 Wh/kg et ont été installées dans de petits drones, leur autonomie étant augmentée de 40 % par rapport aux batteries lithium-ion traditionnelles.

Batteries d'alimentation : Tesla utilise des collecteurs de courant d'anode renforcés de mousse de nickel dans la recherche et le développement des batteries 4680, augmentant la capacité de charge-décharge de la batterie à 4C (charge complète en 15 minutes) tout en réduisant le risque d'emballement thermique ;

Actuellement, le principal problème limitant l'application à grande échelle reste le coût : le coût des collecteurs de courant en mousse de nickel représente environ 8 à 12 % du total.matériau de la batteriecoût (les collecteurs de courant traditionnels ne représentent que 3 à 5 %), et une réduction supplémentaire des coûts grâce à l'optimisation des processus est nécessaire.

5. Défis et perspectives

5.1 Problèmes existants

Outre les questions de coût, il existe deux défis majeurs :

Stabilité insuffisante : Dans les batteries lithium-ion haute tension (par exemple, au-dessus de 4,5 V), le nickel mousse est sujet à des réactions d'interface avec l'électrolyte, générant des composés Ni³⁺, entraînant une augmentation de l'impédance de la batterie, et le taux de décroissance de la capacité dépasse 25 % après 1 000 cycles ;

Contrôle de cohérence : lors de la production à grande échelle, l'écart entre la taille des pores et l'épaisseur de la mousse de nickel est susceptible de dépasser ± 10 %, ce qui entraîne des différences de performances entre les lots de batteries et affecte le contrôle qualité des entreprises en aval.

5.2 Orientations de développement futures

Réduction des coûts de processus : développement d'une technologie d'électrodéposition sans modèle pour éliminer le substrat en mousse de polyuréthane, ce qui devrait réduire les coûts de production de plus de 30 % ;

Adaptation multi-scénarios : pour les nouveaux systèmes de stockage d'énergie tels que les batteries au lithium à semi-conducteurs et les batteries sodium-ion, développement de matériaux dérivés du nickel en mousse à faible impédance et à haute compatibilité (par exemple, supports d'électrolytes solides composites à base de nickel) ;

Mise à niveau de l'industrialisation : introduction de systèmes d'inspection visuelle IA pour contrôler l'erreur de cohérence des produits en mousse de nickel à ± 5 %, répondant aux besoins de production de masse des batteries électriques.