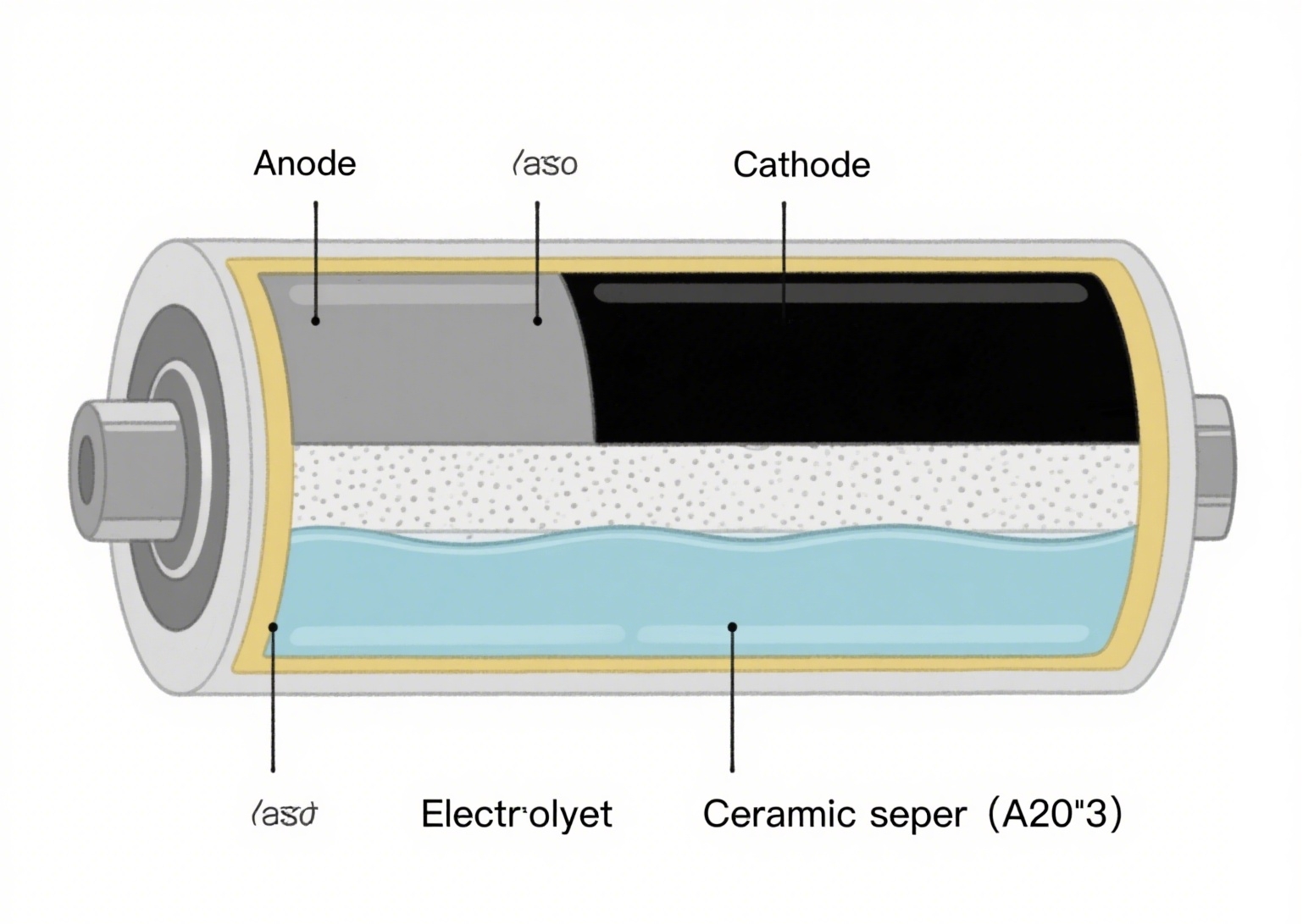

Dans l’architecture complexe des batteries modernes, séparateur de batterie jouent un rôle discret mais essentiel : ils isolent physiquement l'anode et la cathode tout en permettant le transport des ions, un équilibre qui a un impact direct sur la sécurité, l'efficacité et la longévité. Parmi les divers matériaux utilisés pour séparateur de batterie Les solutions à base de céramique ont révolutionné le secteur, notamment dans les applications haute performance comme les véhicules électriques (VE) et le stockage d'énergie. Cet article explore la composition, les avantages, la fabrication et le potentiel futur des séparateurs de batterie en céramique, soulignant leur rôle transformateur dans les systèmes de stockage d'énergie de nouvelle génération.

Que sont les céramiquesSéparateur de batterie?

Les céramiques sont des membranes fines et poreuses conçues pour prévenir les courts-circuits électriques entre l'anode et la cathode d'une batterie, tout en facilitant le mouvement des ions (par exemple, lithium ou sodium) pendant les cycles de charge-décharge. Contrairement aux séparateurs polymères traditionnels (par exemple, polyéthylène ou polypropylène), elles intègrent des matériaux céramiques – généralement des oxydes, nitrures ou sulfures métalliques – soit sous forme de revêtements sur des substrats polymères, soit sous forme de films céramiques autonomes.

Le composant céramique est le principal élément différenciateur. Les céramiques couramment utilisées comprennent :

Alumine (Al₂O₃) : Appréciée pour sa grande stabilité thermique et sa résistance mécanique.

Silice (SiO₂) : Améliore la mouillabilité avec les électrolytes, améliorant ainsi la conductivité ionique.

Titane (TiO₂) : Offre une inertie chimique et une résistance à la corrosion électrolytique.

Zircone (ZrO₂) : Offre une résistance thermique exceptionnelle, essentielle pour les applications à haute température.

Ces céramiques sont souvent combinées avec des polymères comme le polyfluorure de vinylidène (PVDF) ou la cellulose pour équilibrer la rigidité et la flexibilité, créant ainsi des séparateurs de batteries hybrides qui conservent les meilleures propriétés des deux matériaux.

Principaux avantages de la céramiqueSéparateur de batterie

Les séparateurs en céramique répondent aux limitations de longue date des alternatives à base de polymères, ce qui les rend indispensables dans les systèmes de batteries exigeants.

1. Stabilité thermique supérieure

Séparateurs en polymèreLes matériaux céramiques fondent généralement entre 130 et 160 °C, ce qui constitue une vulnérabilité critique lors d'un emballement thermique, une réaction exothermique auto-entretenue déclenchée par une surcharge, un court-circuit ou un dommage mécanique. En revanche, les matériaux céramiques conservent leur intégrité structurelle à des températures supérieures à 1 000 °C. Par exemple :

Les séparateurs revêtus d'alumine restent stables à 200 °C, empêchant le contact direct entre les électrodes même lorsque les polymères se ramollissent.

Les séparateurs à base de zircone résistent à 1500°C, ce qui les rend idéaux pour les batteries haute tension sujettes à un échauffement localisé.

Cette résilience thermique réduit considérablement les risques d’incendie, une raison essentielleséparateur de batterie jouent un rôle silencieux mais essentiel : ils isolent physiquement l'anode et la cathode tout en permettant le transport des ions, un équilibre qui a un impact direct sur la sécuritésont la norme dans les batteries des véhicules électriques (par exemple, les cellules 4680 de Tesla) et dans les appareils électroniques grand public à forte densité énergétique.

2. Résistance mécanique améliorée

La céramique renforce les séparateurs, réduisant ainsi les risques de perforation par les dendrites, ces dépôts métalliques en forme d'aiguilles qui se forment sur les anodes lors du cyclage. Dans les batteries lithium-ion, les dendrites de lithium peuvent percer les séparateurs en polymère et provoquer des courts-circuits. Les couches de céramique agissent comme une barrière physique :

Un revêtement d’alumine de 5 à 10 μm sur un séparateur en polyéthylène augmente la résistance à la perforation de 300 %, selon les tests de LG Energy Solution.

3. Compatibilité électrolytique améliorée

Les surfaces céramiques sont hautement polaires, ce qui améliore la mouillabilité avec les électrolytes liquides. Cela assure une distribution uniforme de l'électrolyte, réduit la résistance interne et améliore la conductivité ionique.

4. Inertie chimique

La céramique résiste à la dégradation causée par des électrolytes agressifs, comme les électrolytes à forte concentration utilisés dans les batteries lithium-ion de 4,5 V et plus. Cette stabilité prolonge la durée de vie des batteries :

Les séparateurs revêtus de titane dans les batteries NMC (nickel-manganèse-cobalt) conservent 90 % de leur capacité après 1 000 cycles, contre 75 % pour les séparateurs non revêtus.

Les séparateurs d'alumine dans les batteries lithium-soufre atténuent le déplacement des polysulfures, une cause majeure de perte de capacité, en adsorbant les espèces de soufre.

Types de séparateurs en céramique et leurs applications

Les séparateurs en céramique sont classés en fonction de leur structure et de leur intégration avec les polymères, chacun étant adapté à des chimies de batterie spécifiques.

1. Séparateurs en polymère à revêtement céramique

Le type le plus répandu est constitué d'une base polymère (par exemple, du polyéthylène) recouverte d'une fine couche de céramique (1 à 10 μm). Ils offrent un équilibre parfait entre flexibilité (du polymère) et résistance thermique/mécanique (de la céramique).

2. Séparateurs tout céramique

Les membranes céramiques autonomes, souvent fabriquées en zircone ou en alumine, offrent une résistance thermique maximale, mais sont fragiles. Elles nécessitent une fabrication avancée pour atteindre une porosité (30 à 50 %) et une finesse (20 à 50 μm).

3. Séparateurs composites céramique-polymère

Des nanoparticules céramiques (50–200 nm) sont dispersées dans une matrice polymère (par exemple, PVDF ou cellulose), créant une membrane homogène. Cette conception allie stabilité de la céramique et flexibilité du polymère.

Procédés de fabrication

La production de séparateurs en céramique implique une ingénierie de précision pour contrôler la porosité, l'épaisseur et la distribution de la céramique.

1. Revêtement sol-gel

Un précurseur céramique liquide (sol) est appliqué sur un substrat polymère par enduction par filière ou par trempage, puis durci pour former une couche solide (gel). Cette méthode est rentable pour la production à grande échelle de séparateurs revêtus.

2. Électrofilage

Pour compositeséparateur de batterie Une solution polymère-céramique est électrofilée en nanofibres, qui sont ensuite frittées pour former une membrane poreuse. Cela crée des structures à grande surface spécifique, idéales pour la mouillabilité des électrolytes.

3. Casting sur bande

Utilisées pour les séparateurs de batteries entièrement en céramique, les poudres céramiques (par exemple, la zircone) sont mélangées avec des liants et des solvants, coulées en bandes minces et frittées à 1 000-1 500 °C pour densifier la structure tout en maintenant la porosité.

Tendances du marché et innovations futures

Le marché mondial des séparateurs de batteries en céramique devrait atteindre 3,2 milliards de dollars d'ici 2030, porté par l'adoption des véhicules électriques et le développement des batteries à semi-conducteurs. Les principales tendances sont les suivantes :

Revêtements plus fins : couches céramiques de 1 à 3 μm pour réduire l'épaisseur du séparateur de batterie, augmentant ainsi la densité énergétique de la batterie.

Les recherches émergentes se concentrent sur les matériaux céramiques 2D comme l'oxyde de graphène ou le nitrure de bore hexagonal (hBN), qui offrent une épaisseur de l'ordre de l'atome et une conductivité thermique exceptionnelle. Une étude de 2024 publiée dans Nature Energy a démontré que les séparateurs revêtus de hBN réduisent de 70 % le risque d'emballement thermique dans les batteries NMC.

Les séparateurs de batterie en céramique sont passés du statut de composants de niche à celui d'éléments essentiels du stockage d'énergie haute performance. En alliant stabilité thermique, résistance mécanique et compatibilité électrolytique, ils répondent aux défis critiques de sécurité et d'efficacité des batteries. À mesure que la recherche progresse – des revêtements plus fins aux céramiques 2D –, les séparateurs en céramique continueront de permettre des avancées majeures en matière d'autonomie des véhicules électriques, de durabilité du stockage sur réseau et de longévité de l'électronique grand public. Dans la course à l'électrification du monde, ces membranes discrètes sont bel et bien les héros méconnus.