Machines de revêtement de batteries : équipements clés dans la production de batteries lithium-ion

La technologie de revêtement est un procédé basé sur l'étude des propriétés des fluides. Une ou plusieurs couches de liquide sont appliquées sur un substrat, généralement un film souple ou un papier support. La couche de liquide est ensuite séchée ou durcie au four pour former un film fonctionnel spécial. Les principales méthodes de revêtement des électrodes des batteries lithium-ion sont actuellement le revêtement par transfert à rouleaux virgules et le revêtement par extrusion à fentes.

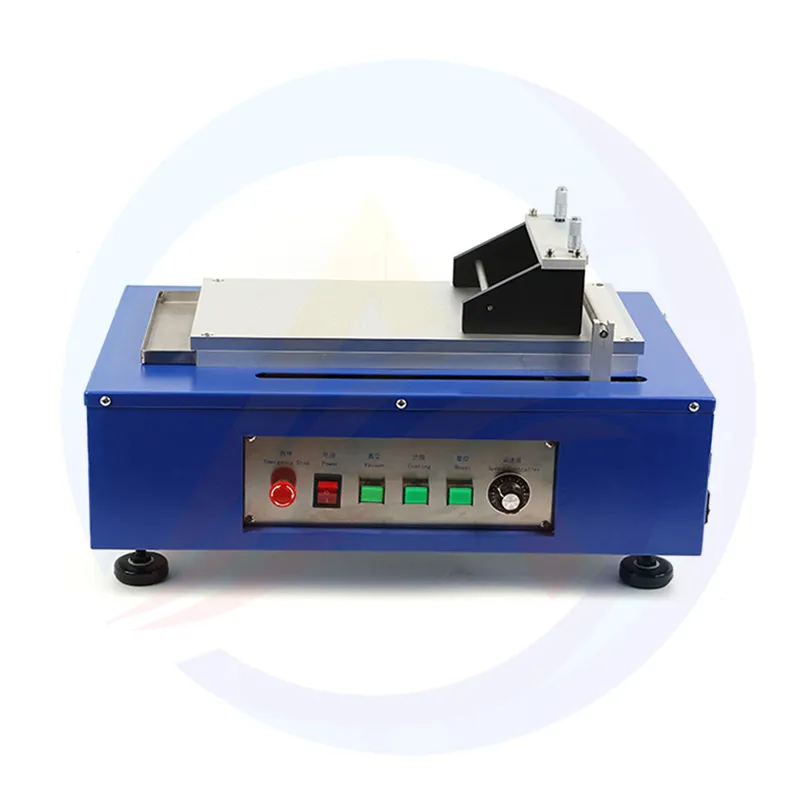

1. Principe et classification desmachine de revêtement de batterieéquipement:

Impact sur la capacité de la batterie. Pendant le processus de revêtement, si l'épaisseur des couches de pâte d'électrode positive et négative sur la feuille d'électrode varie, par exemple avec des différences dans les sections avant, centrale et arrière, le degré de réaction des matériaux actifs pendant la charge et la décharge de la batterie sera également différent. Cela peut entraîner une capacité de batterie excessivement faible ou élevée. De plus, une telle irrégularité d'épaisseur est plus susceptible de déclencher un placage de lithium pendant le cyclage de la batterie. Le placage de lithium consomme progressivement le lithium actif de la batterie, affectant gravement le taux de rétention de capacité et réduisant la durée de vie de la batterie.

2. Méthode de revêtement de la machine de revêtement de batterie au lithium

Au cours de la recherche, du développement et de la production de batteries lithium-ion, chercheurs et ingénieurs ont développé diverses méthodes de revêtement pour répondre aux différentes exigences de production. Actuellement, les méthodes de revêtement les plus courantes et les plus utilisées sont le revêtement par transfert par rouleau virgule et le revêtement par extrusion par filière.

2.1 Revêtement par transfert Comma-Roll

Principe de fonctionnement : Le revêtement par transfert à rouleaux virgules est une méthode de revêtement traditionnelle. Le processus commence par le réglage de l'écartement entre le rouleau de revêtement et la lame virgule afin de doser la pâte sur le rouleau. Ensuite, en ajustant l'écartement entre le rouleau d'appui et le rouleau de revêtement, la pâte dosée sur le rouleau de revêtement est entièrement transférée sur le substrat en feuille d'aluminium ou de cuivre.

2.2 Revêtement par extrusion à filière plate

Principe de fonctionnement : Le revêtement par extrusion en filière plate est une méthode de revêtement pré-dosée de haute précision. Une pompe doseuse alimente la filière plate en pâte fluide, newtonienne ou non newtonienne. Sous pression, la pâte est extrudée uniformément hors de la filière, formant un film liquide uniforme qui est ensuite appliqué sur la surface du substrat.

3.1 Système de déroulement et de contrôle de la tension

Mécanisme de déroulement : Le mécanisme de déroulement constitue le point de départ du processus de revêtement. Sa fonction principale est de transporter et de libérer de manière stable les substrats tels que les feuilles d'aluminium ou de cuivre. Il est généralement équipé d'un système de correction des écarts de déroulement qui détecte avec précision et en temps réel tout écart du substrat pendant le déroulement. Dès qu'un écart est détecté, le système s'ajuste automatiquement pour assurer un déplacement régulier du substrat le long du trajet prédéterminé, assurant ainsi une alimentation stable pour les opérations de revêtement ultérieures.

3.2 Système d'alimentation

Transport de la pâte : Le système d'alimentation assure l'acheminement stable de la pâte bien mélangée vers la matrice de revêtement. En pratique, des pompes à vis ou à engrenages sont couramment utilisées pour le transport de la pâte. Ces pompes assurent un débit stable, avec une précision de contrôle de ± 0,5 %, garantissant ainsi un approvisionnement stable en pâte pendant le processus de revêtement et évitant les problèmes tels que les irrégularités d'épaisseur dues aux fluctuations du débit de pâte.

3.3 Revêtement Dies

Matrices de transfert : Les matrices de transfert pour machines de revêtement de batteries sont principalement constituées de rouleaux, de racleurs et de rouleaux d'appui. Lors du fonctionnement des machines de revêtement de batteries, la quantité de pâte dosée sur le rouleau est contrôlée en ajustant l'écartement entre le rouleau et le racleur de la matrice de transfert. Ensuite, en ajustant l'écartement entre le rouleau d'appui et le rouleau de revêtement de la matrice de transfert, la pâte dosée est transférée sur le substrat. Ce type de matrice présente une structure relativement simple. Cependant, en raison de divers facteurs, tels que la précision d'usinage des composants mécaniques et la précision du réglage de l'écartement de la matrice de transfert, la précision du revêtement est relativement faible. Par conséquent, la matrice de transfert est adaptée aux applications où une précision de revêtement moins stricte est requise.

Conception du four : Le four du système de séchage est un élément clé du séchage des tôles d'électrodes revêtues. Les fours adoptent généralement un système de contrôle de température segmenté, généralement divisé en 5 à 8 segments. Grâce à un contrôle précis de la température des différentes zones, les tôles d'électrodes peuvent éliminer progressivement et uniformément les solvants contenus dans la pâte pendant le séchage. Il existe différentes méthodes de chauffage pour les fours, notamment le chauffage électrique, le chauffage par huile caloporteuse et le chauffage à la vapeur. Pendant le chauffage, l'uniformité de la vitesse de l'air dans le four doit atteindre ± 5 % afin de garantir un séchage uniforme de toutes les parties de la tôle d'électrode, évitant ainsi des degrés de séchage irréguliers dus à une vitesse de l'air irrégulière, susceptibles d'altérer la qualité de la tôle d'électrode.

4. Éq.Facteurs matériels affectant les performances du revêtement La qualité du revêtement est largement influencée par de multiples facteurs matériels, qui sont interdépendants. Tout problème sur un maillon peut entraîner une baisse de la qualité du revêtement.

4.1 Précision et stabilité de l'équipement

Fluctuations de tension : Comme mentionné précédemment, la stabilité de la tension du substrat pendant le processus de revêtement est cruciale pour la qualité du revêtement. Lorsque l'écart de tension dépasse 1 %, le substrat est sujet au glissement ou à la déformation par étirement. Ce glissement peut modifier la position relative du substrat et de la matrice de revêtement pendant le processus, ce qui entraîne une épaisseur de revêtement irrégulière. La déformation par étirement, quant à elle, altère les propriétés physiques du substrat, affectant ainsi les performances globales de la batterie. Par conséquent, un système de contrôle de tension de haute précision est essentiel pour garantir la qualité du revêtement.

4.2 Contrôle de la température et de l'humidité

Température de la pâte : La température de la pâte a un impact direct sur sa viscosité. Lorsque sa température fluctue de plus de 1 °C, sa viscosité peut varier de ± 5 %. Ces variations entraînent des variations de la quantité de revêtement. Par exemple, une augmentation de la viscosité peut entraîner une augmentation de la quantité de revêtement, tandis qu'une diminution de la viscosité peut entraîner une diminution de cette dernière. Ces deux situations affectent l'uniformité de l'épaisseur du revêtement et la constance des performances de la batterie. Par conséquent, un contrôle précis de la température de la pâte est crucial pour garantir la qualité du revêtement.

Température de séchage : Le contrôle de la température de séchage joue un rôle déterminant dans la qualité des feuilles d'électrodes revêtues. Lors du séchage au four, si le contrôle de la température segmentée est incorrect, par exemple si la température de la section avant est trop élevée, le solvant à la surface de la feuille d'électrode s'évapore rapidement, provoquant la formation d'une croûte à la surface, tandis que le solvant interne ne peut s'évaporer rapidement. Cela peut entraîner des problèmes tels que le décollement du revêtement ou des micro-courts-circuits de la batterie. Par conséquent, un réglage judicieux de la température de chaque section du four et une stabilité thermique sont essentiels pour garantir la qualité du séchage de la feuille d'électrode.

4.3 Transport de pâte et stabilité du champ d'écoulement

Fluctuations de la pression d'alimentation : Dans le revêtement par extrusion à filière plate, la stabilité de la pression d'alimentation est directement liée à l'uniformité de l'épaisseur du revêtement. Une fluctuation de la pression d'alimentation de plus de 5 % entraîne une épaisseur de revêtement irrégulière, présentant des défauts tels que des rayures ou des ondulations. Pour éviter ce problème, il est généralement nécessaire d'installer un réservoir tampon dans le système d'alimentation et d'adopter une technologie de régulation de pression en boucle fermée afin de garantir la stabilité de la pression d'alimentation.

5. Tendances de développement technologique des machines de revêtement de batteries Avec le développement continu de la technologie des batteries lithium-ion et les exigences de plus en plus strictes en matière de performances des batteries sur le marché, les machines de revêtement de batteries subissent également une innovation et une mise à niveau technologiques continues, montrant les principales tendances de développement suivantes.