Lorsque vous chargez votre smartphone ou conduisez un véhicule électrique (VE), vous pensez rarement aux petites étapes de précision nécessaires à la fabrication de sa batterie. Pourtant, deux outils simples – l'applicateur et le dispositif d'enduction de batterie – sont essentiels à la création des fines couches d'électrodes uniformes qui déterminent la densité énergétique, la durée de vie et la sécurité d'une batterie. Face à l'explosion de la demande mondiale de batteries (l'Agence internationale de l'énergie prévoit une multiplication par dix d'ici 2030), ces outils, souvent utilisés en coulisses, gagnent en intelligence et en précision. Cet article de vulgarisation scientifique explique le rôle de l'applicateur et du dispositif d'enduction de batterie, leur fonctionnement et leur importance pour tout appareil alimenté par batterie.

Que sont les applicateurs et les enrobeurs de batterie et pourquoi existent-ils ?

Les électrodes de batterie, qu'il s'agisse de l'anode (côté négatif, souvent en graphite) ou de la cathode (côté positif, comme NMC ou LFP), commencent sous la forme d'une bouillie épaisse et pâteuse. Cette bouillie mélange des matériaux actifs (par exemple, du phosphate de fer et de lithium pour les cathodes), des additifs conducteurs (par exemple, du noir de carbone) et des liants (par exemple,PVDF) dans un solvant. Pour transformer cette suspension en électrode fonctionnelle, deux étapes sont indispensables :

Mélange et préparation avec l'applicateur : l'applicateur garantit que la pâte est uniformément mélangée, sans grumeaux et a la bonne consistance.

Revêtement avec des enrobeuses : les enrobeuses étalent la suspension sur un collecteur de courant métallique mince (cuivre pour les anodes, aluminium pour les cathodes) pour former une couche lisse et uniforme, généralement de seulement 5 à 100 micromètres d'épaisseur (plus fine qu'un cheveu humain !).

Applicateurs de batterie: Les "Mix Masters" de Battery Slurry

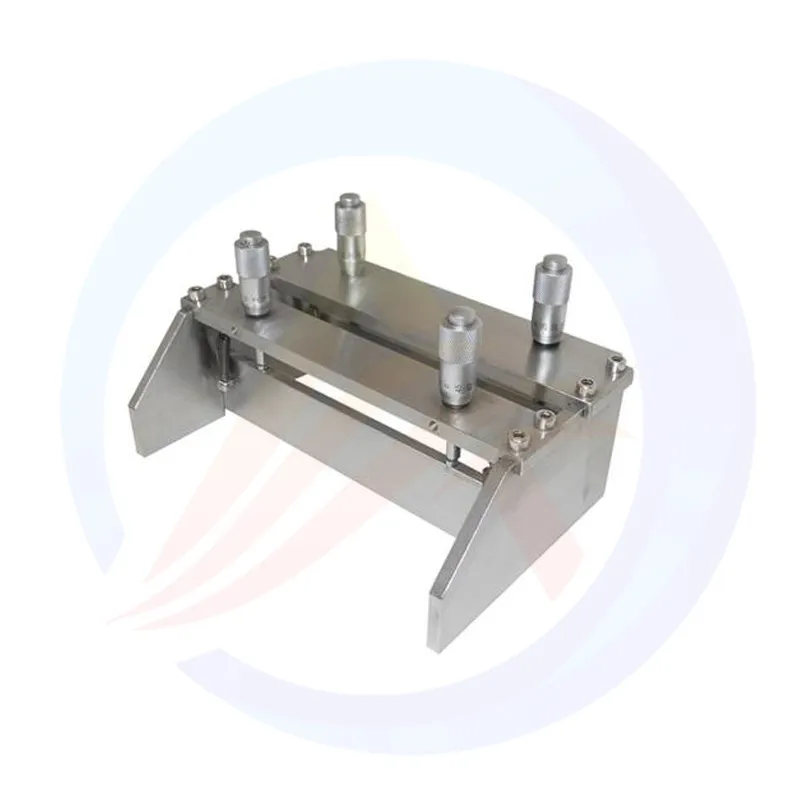

Les applicateurs à batterie (également appelés applicateurs de dispersion ou lames de mélange) sont conçus pour briser les grumeaux, répartir uniformément les additifs et contrôler la viscosité (épaisseur) de la pâte. Considérez-les comme des spatules high-tech, conçues pour une précision industrielle.

Comment fonctionnent-ils ?

La plupart des laboratoires et usines de batteries utilisent des applicateurs rotatifs fixés aux cuves de mélange. Lorsque la cuve tourne, la lame flexible ou rigide de l'applicateur appuie contre la paroi de la cuve, raclant la boue séchée ou agglomérée qui, autrement, abîmerait le mélange. Parallèlement, des lames internes (souvent en forme d'hélices ou d'hélices) brassent la boue, tandis que l'applicateur veille à ce qu'aucun matériau n'adhère à la cuve, ce qui est essentiel pour des résultats homogènes.

Caractéristiques principales d'un bon applicateur de batterie :

Compatibilité des matériaux : Les lames sont fabriquées dans des matériaux résistants à l'usure comme l'acier inoxydable, le Téflon ou la céramique. Les applicateurs en Téflon sont idéaux pour les boues acides (par exemple, celles contenant de l'acide sulfurique), tandis que les applicateurs en céramique traitent les matériaux abrasifs (par exemple, les boues d'anode à base de silicium) sans rayer le réservoir.

Pression réglable : l'applicateur peut être réglé pour appliquer une pression de 0,5 à 5 Newtons, suffisante pour éliminer les grumeaux, mais pas au point d'endommager le réservoir ou de cisailler (briser) des matériaux actifs délicats comme les particules NMC.

Synchronisation de la vitesse : La vitesse de rotation de l'applicateur est synchronisée avec celle du mélangeur (généralement entre 50 et 500 tr/min) afin d'éviter la formation de bulles d'air. Les bulles dans la pâte peuvent percer l'électrode et provoquer des courts-circuits.

Types d'applicateurs pour différentes boues

Applicateur rigide (acier inoxydable) : Utilisé pour les boues épaisses et très visqueuses (par exemple, les boues cathodiques LFP à 60 % de solides). Leurs lames rigides traversent les matériaux denses pour assurer un mélange homogène.

Applicateur flexible (revêtement Téflon) : Idéal pour les boues à faible viscosité (par exemple, les boues d'anode en graphite). La lame flexible épouse la forme du réservoir et ne laisse aucun résidu.

Applicateurs à double action : combinent une lame intérieure rigide pour le mélange et une lame extérieure flexible pour le grattage - utilisés dans les laboratoires avancés testant de nouvelles formules de boues (par exemple, des boues de batteries sodium-ion avec des additifs inhabituels).

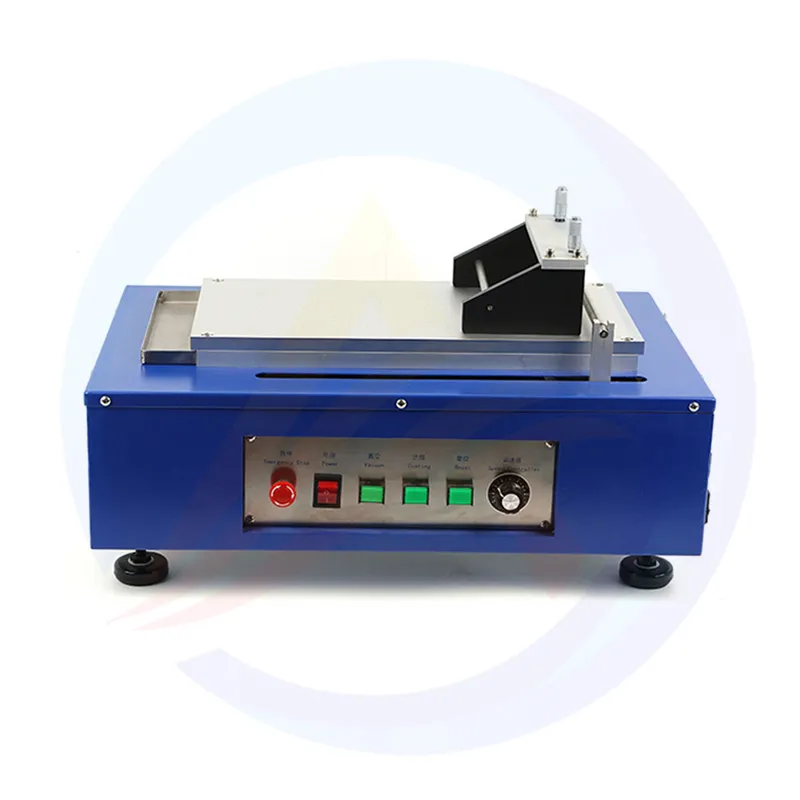

Enrobeuses de batteries : transformation de la boue en couches d'électrodes uniformes

Une fois la pâte mélangée, les enrobeurs de batteries prennent le relais. Leur tâche consiste à étaler la pâte sur un collecteur de courant (par exemple, un rouleau de feuille de cuivre) en une couche d'épaisseur uniforme, lisse et exempte de défauts. C'est l'une des étapes les plus précises de la fabrication des batteries : une erreur d'un micromètre peut endommager une électrode.

Les enrobeuses de laboratoire sont petites (environ la taille d'un ordinateur portable) et faciles à régler, ce qui est essentiel pour tester de nouveaux matériaux. Par exemple, un chercheur testant une anode en silicium-graphite peut changer de tige pour tester des couches de 5, 10 ou 15 micromètres, puis mesurer l'impact de l'épaisseur sur la capacité et la durée de vie.

Enrobeuses industrielles (pour la production de masse)

Les usines utilisent des enrobeuses à matrice plate, de grandes machines automatisées qui enrobent des kilomètres de feuilles de collecteur de courant par heure. Voici le procédé :

La boue est pompée dans une fente étroite usinée avec précision au-dessus d'un rouleau de feuille mobile (par exemple, une feuille de cuivre de 1 mètre de large se déplaçant à une vitesse de 1 à 5 mètres par seconde).

La matrice libère une quantité contrôlée de boue sur la feuille, tandis qu'une lame "doctor" (une fine bande métallique) coupe le haut de la couche pour assurer une épaisseur uniforme.

Des capteurs (laser ou à ultrasons) surveillent la couche en temps réel : si l'épaisseur varie de plus de 0,5 micromètre, la machine ajuste automatiquement la pression de la matrice ou la vitesse de la feuille.

Pourquoi ces outils sont essentiels pour une meilleure Bades piles ?

L'applicateur et les enrobeurs peuvent sembler simples, mais ils ont un impact direct sur trois indicateurs clés de performance de la batterie :

Densité énergétique : Une couche d'électrode uniforme permet d'intégrer davantage de matériau actif dans la batterie (sans bulles ni grumeaux). Par exemple, une cathode NMC bien recouverte peut contenir 20 % d'ions lithium de plus qu'une cathode grumeleuse, augmentant ainsi l'autonomie d'un véhicule électrique de plus de 100 kilomètres.

Cycle de vie : Des couches irrégulières provoquent des contraintes lors de la charge (certaines zones se dilatent plus que d'autres), ce qui entraîne des fissures au niveau des électrodes. Une étude de l'Université de Stanford a révélé que les électrodes fabriquées avec des enduits de précision conservaient 90 % de leur capacité après 1 000 cycles, contre 65 % pour celles mal enduites.

Sécurité : Les points chauds dus à des couches irrégulières sont l'une des principales causes d'incendie de batteries. Les enrobeuses équipées de capteurs en temps réel éliminent ces points chauds, rendant les batteries plus sûres pour les véhicules électriques et les smartphones.

Innovations améliorant les applicateurs et les enduiseurs

Les applicateurs et enrobeurs de batteries sont les héros méconnus du stockage d'énergie. Sans leur précision, les batteries lithium-ion qui alimentent nos téléphones, nos voitures et nos réseaux électriques seraient moins efficaces, moins durables et moins sûres. Avec l'évolution vers les batteries de nouvelle génération (solides, sodium-ion, lithium-soufre), ces outils ne feront que gagner en importance. Ils nous rappellent que les grandes innovations reposent souvent sur de petits outils précis : ceux qui transforment une boue sale en couches parfaites pour alimenter notre avenir.

Que vous soyez un chercheur testant un nouveau matériau d'électrode dans un laboratoire ou un ouvrier d'usine fabriquant des batteries de véhicules électriques, les applicateurs et les enrobeurs prouvent que "perfect" n'est pas un accident, c'est le résultat d'outils conçus pour obtenir chaque micromètre correct.