01. Les méfaits de l'humidité sur les batteries au lithium

1. Gonflement et fuite de la batterie

Si la teneur en eau des batteries lithium-ion est trop élevée, elle réagira chimiquement avec le sel de lithium présent dans l'électrolyte et générera du HF :

H2O + LiPF6 → POF3 + LiF + 2HF

L'acide fluorhydrique (HF) est un acide hautement corrosif et très destructeur pour les performances de la batterie :

Le HF corrodera les pièces métalliques à l’intérieur de la batterie, la coque de la batterie et le joint, ce qui finira par provoquer la rupture et la fuite de la batterie.

HF endommage la membrane SEI (Solid-Electrolyte Interface) à l’intérieur de la batterie, réagissant avec les principaux composants de la membrane SEI :

ROCO2Li + HF → ROCO2H + LiF

Li2CO3 + 2HF → H2CO3 + 2LiF

Enfin, la précipitation LiF est générée à l'intérieur de la batterie, de sorte que les ions lithium dans la plaque négative de la batterie réagissent chimiquement de manière irréversible, la consommation d'ions lithium actifs et l'énergie de la batterie sont réduites.

Lorsque l'eau est suffisante, le gaz produit sera plus important et la pression à l'intérieur de la batterie deviendra plus grande, ce qui entraînera une contrainte et une déformation de la batterie, et il y aura des dangers tels qu'un renflement et une fuite de la batterie.

La situation de renflement de la batterie et du couvercle de coffre rencontrée lors de l'utilisation de téléphones mobiles ou de produits électroniques numériques sur le marché est principalement causée par une humidité interne élevée et un renflement de production de gaz des batteries au lithium.

2. La résistance interne de la batterie augmente

La résistance interne de la batterie est l'un des paramètres de performance les plus importants de la batterie, et c'est le principal signe pour mesurer la difficulté de transmission des ions et des électrons à l'intérieur de la batterie, ce qui affecte directement la durée de vie et l'état de fonctionnement de la batterie. Plus la résistance interne est petite, moins la batterie occupe de tension lors de la décharge et plus la production d'énergie est importante.

Lorsque la teneur en eau augmente, des précipitations de POF3 et LiF se produiront à la surface du film SEI (interface électrolyte solide) de la batterie, endommageant la densité et l'uniformité du film SEI, entraînant une augmentation progressive de la résistance interne de la batterie et une diminution continue de la capacité de décharge de la batterie.

3. Durée de vie raccourcie

La teneur en eau est trop importante, détruit le film SEI de la batterie, la résistance interne augmente progressivement, la capacité de décharge de la batterie devient de plus en plus petite, chaque fois que la batterie est complètement chargée après son utilisation, elle devient également de plus en plus courte, la La batterie peut être normalement utilisée pour charger, le nombre de décharges (cycles) diminuera naturellement, la durée d'utilisation (durée de vie) de la batterie sera raccourcie.

02. La source d'eau dans la production des batteries au lithium

Dans le processus de fabrication des batteries au lithium, la source d’eau peut être divisée selon les aspects suivants :

1. L’eau apportée par les matières premières

1.1 matériaux d'électrodes positives et négatives : les substances actives positives et négatives sont des microparticules et des nanoparticules, qui peuvent facilement absorber l'eau dans l'air ; En particulier, les matériaux cathodiques ternaires ou binaires à haute teneur en Ni (nickel) ont une grande surface spécifique et la surface du matériau est facile à absorber l'eau et à réagir. Après le revêtement, si l'humidité de l'environnement de stockage est importante, le revêtement de surface du film polaire absorbera également rapidement l'humidité de l'air.

1.2 Électrolyte : le composant solvant de l'électrolyte réagira chimiquement avec les molécules d'eau ; Le sel de lithium soluté dans l'électrolyte absorbe également facilement l'eau et subit des réactions chimiques ; Il y aura donc une certaine quantité d’eau dans l’électrolyse ; Si la durée de stockage de l'électrolyte est trop longue ou si la température de l'environnement de stockage est trop élevée, la teneur en eau de l'électrolyte augmentera.

1.3 Séparateur : Le séparateur est un film plastique poreux (matériau PP/PE) et son absorption d'eau est également très importante.

2. Eau ajoutée à la réduction en pâte des électrodes

La réduction en pâte négative ajoutera de l'eau pour mélanger les matières premières, puis enrobera, de sorte que la feuille négative elle-même soit de l'eau. Lors du processus de revêtement ultérieur, bien qu'il y ait chauffage et séchage, une partie considérable de l'eau reste adsorbée à l'intérieur du revêtement de la feuille d'électrode.

3. Environnement de l'atelier Humidité

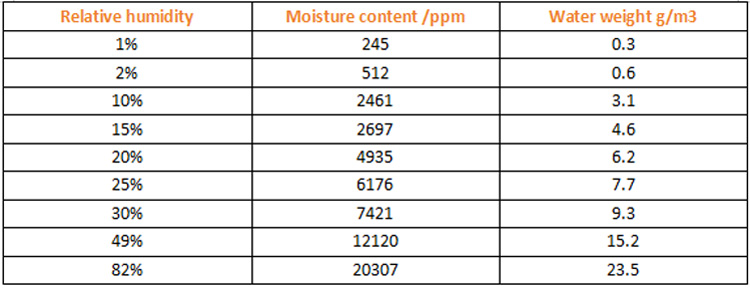

3.1 Humidité de l'air dans l'atelier L'humidité de l'air est généralement mesurée par l'humidité relative. L'humidité relative varie considérablement selon les saisons et les conditions météorologiques. L'humidité de l'air au printemps et en été est relativement élevée (plus de 60 %), et l'air en automne et en hiver est relativement sec et l'humidité est relativement faible (moins de 40 %). L’humidité de l’air est plus élevée les jours de pluie et plus faible les jours ensoleillés. Si l'humidité de l'air est différente, la teneur en eau de l'air est différente :

3.2 Eau produite par le corps humain (transpiration humaine, souffle expiré, eau après s'être lavé les mains)

3.3 Humidité apportée par divers matériaux auxiliaires et papiers (cartons, chiffons, rapports)

03. Contrôle de l'eau dans le processus de production de batteries au lithium

1. Contrôler strictement l'humidité environnementale de l'atelier de production

1.1 Homogénéiser en remuant dans l'atelier de production d'électrodes, l'humidité relative est ≦10 % ;

1.2 Revêtement (tête, queue), humidité du point de rosée du rouleau ≤ -10℃DP dans l'atelier de production d'électrodes ;

1.3 Découpe en atelier de production d'électrodes, humidité relative ≤ 10 % ;

1.4 Stratification, enroulement, atelier d'assemblage, humidité du point de rosée ≦-35℃ DP

1.5. Injection de batterie, étanchéité, humidité du point de rosée ≤ -45℃ DP.

2. Contrôler strictement le corps humain et l'humidité externe introduite dans l'atelier

2.1 Gestion de la conformité des opérations :

-- En entrant dans l'atelier de séchage, il est nécessaire de changer de vêtements, de porter des chapeaux, de changer de chaussures et de porter des masques ;

-- Il est interdit de toucher les feuilles d'électrodes et les cellules électriques à mains nues ;

2.2 Gestion de l'humidité des matériaux auxiliaires :

-- Il est strictement interdit d'introduire le carton dans l'atelier de séchage ;

-- Les plaques d'affichage et d'identification en papier dans la salle de séchage doivent être scellées sous plastique ;

-- Il est interdit de passer la serpillière à l'eau dans la salle de séchage.

3. Contrôler strictement le temps de stockage et d'exposition des feuilles d'électrodes

3.1 Gestion du stockage à faible humidité :

-- Les feuilles d'électrodes roulées et coupées doivent être stockées dans un environnement à faible humidité dans les 30 minutes (≦-35 ℃ DP)

-- Les feuilles d'électrodes cuites et non fabriquées doivent être aspirées pour le stockage (≦-95kpa)

3.2 Gestion du temps d'exposition :

-- Après la cuisson, la production, l'enroulement, l'emballage, l'injection de liquide, le scellage doit être terminé dans les 72 heures (humidité du point de rosée en atelier ≤ -35℃)

3.3 Gestion premier entré, premier sorti :

-- L'utilisation de feuilles d'électrodes doit respecter la réglementation premier entré, premier sorti, c'est-à-dire que le lot est utilisé avant ; Cuire d'abord, utiliser en premier.

4. Contrôlez strictement le processus de cuisson de la feuille d'électrode et du séparateur

4.1 Avant utilisation, la feuille d'électrode et le séparateur doivent être cuits avant utilisation ;

4.2 Si la feuille d'électrode et le séparateur ne peuvent pas être cuits avant la production et l'enroulement, la cellule doit être cuite avant l'injection de liquide ;

4.3 Pendant le processus de cuisson de la feuille d'électrode ou de la cellule de batterie, les paramètres du four (température, durée, degré de vide) doivent être strictement surveillés ;

4.4 La température du four et le degré de vide doivent être vérifiés régulièrement pour garantir l'exactitude.

5. Test et contrôle de la teneur en eau

5.1 La feuille d'électrode, le séparateur (ou la batterie), l'électrolyte doit tester la teneur en eau, qualifié pour injecter du liquide ;

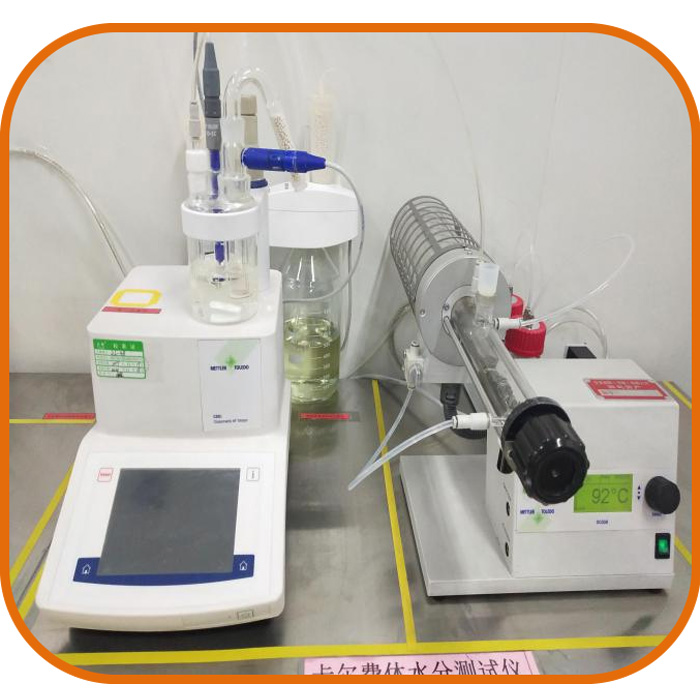

5.2 Méthode d'essai : échantillonnage selon la réglementation ; Utilisez le testeur d'humidité Karl Fischer pour mesurer ;

5.3 Norme de qualification de la teneur en eau :

-- teneur en eau de la plaque d'électrode ≦200 ppm (pré-contrôle ≦150 ppm)

-- teneur en eau du séparateur ≦600ppm

-- teneur en eau de l'électrolyte ≦20 ppm

En résumé, dans le processus de fabrication des batteries au lithium, le contrôle de l'humidité environnementale, le temps de stockage et d'exposition de l'électrode, le processus de cuisson de l'électrode et du séparateur, la période de validité de l'électrolyte, le test de teneur en eau et d'autres aspects sont essentiels, une fois hors de contrôle, cela entraînera des défauts fatals dans les performances de la batterie batch, et les conséquences sont très graves !

Par conséquent, qu'il s'agisse du personnel de direction, du personnel de production, du personnel d'inspection de la qualité, pour renforcer la sensibilisation au contrôle de l'eau de la batterie, respectez toujours strictement les dispositions du processus, pour garantir que l'eau de la batterie est dans un état contrôlé et qualifié !